| Ford A | | | Street Runner | | | Motorrad |

Selber Pulverbeschichten / Kunststoffbeschichten - Mein System von Eastwood

Nun erfolgt eine kurze Einführung in das System von Eastwood

mit dem jederman selber Teile pulverbeschichten kann

(Bezugsquelle siehe unter

Werkzeug ).

Ich verwende das System seit 2001 und

habe bisher nur positive Erfahrungen damit gemacht. Das ganze ist nicht unbedingt komplizierter als

konventionelles Lackieren mit der Spritzpistole. Es gibt ein paar Punkte die

einfacher sind, andere sind dafür etwas schwieriger zu bewältigen.

Ich habe mir das Ganze auf einen Wagen montiert da ich den überdimmensionierten

Trafo von 25 kg nicht mehr schleppen wollte. Ich habe mir bewusst ein so grosses Teil

gekauft, damit ich gerüstet bin falls ich einmal ein grösseres Elektrogerät

aus USA anschaffen sollte. Nur fürs Pulverbeschichten würde ein viel kleineres

Modell reichen.

Ich habe mir diese Anlage gekauft, um speziell die Kleinteile

damit zu überziehen, nachdem ich sie sandgestrahlt habe (alles was in meinen

kleinen Ofen passt). Grössere

Teile werden auf konventionellem Weg mit Epoxi-Grundierung / 2k-Decklack überzogen

(hält übrigens auch sehr viel aus).

Ein kleiner Tipp zu Beginn, das Pulver nie mit einem Staubsauger einsaugen, da es

explosiv ist und ein Funke des Motors kann genügen damit es bummmmm macht …

Im Becher der Pistole befindet sich das Farbpulver welches etwa die Konsistenz von Mehl hat. Im langen Rohr wird das Pulver mit etwa 16 kV Hochspannung aufgeladen.

Bevor man mit der Pistole das Pulver sprüht, drückt man mit der zweiten Hand den Trigger, der die 16 kV aktiviert. Ab jetzt heisst es Finger weg von der Pistolenspitze!

Jetzt kommt die Druckluft ins Spiel. Dabei wird das Pulver im Behälter mit sehr

wenig Druck aufgewirbelt und macht sich auf den Weg durch das lange Rohr. Dabei wird es durch

die Hochspannung aufgeladen und vom Werkstück

angezogen, welches mit dem Gegenpol verbunden ist. Hier sieht man auch das Problem, das entstehen

kann weil dass Pulver

an den Kanten hängenbleibt und es u.U. nicht in die hinterste Ecke schafft.

Abhilfe schaft hier meistens die Verwendung einer anderen Verteildüse an der

Pistolenspitze.

Der Pulverauftrag wird nun so lange fortgesetzt, bis kein zusätzliches Pulver

mehr am Werkstück hängenbleibt. Passiert einem ein

Missgeschick, so nimmt man Pressluft, bläst einen Teil oder besser alles Pulver weg und beginnt von neuem.

Als Unterlage ist wie bei jedem Farbanstrich eine absolut fettfreie Metalloberfläche notwendig.

Zur Vorbereitung verwende ich Silikonentferner, bei komplizierten Teilen vorgängig Bremsreiniger, danach

ein Honigtuch um ev. vorhandene Fusselteile zu entfernen und am Schluss blase ich das Ganze noch mit Druckluft

ab. Vorsicht, immer einen Wasserabscheider verwenden, damit bei dieser Aktion kein Kondenswasser auf das

Teil geblasen wird. Wichtig ist bei Gussteilen, dass man diese vor dem Pulvern einmal aufheizt und anschliessend

wieder kalt werden lässt damit Gase

welche sich noch im Teil befinden austreten können. Macht man dies nicht, so bekommt das Teil

viele kleine hässliche Pickel. Aber so etwas vergisst man nur einmal, danach weiss man

wie mühsam und zeitaufwendig es ist ein pulverbeschichtetes Teil sandzustrahlen.

Abdecken tut man Bohrungen mit speziellen konischen Silikonstöpseln, der Rest mit hitzebeständigem

Klebband. Bei grossen Flächen verwende ich Aluminium Folie wie man sie auch im Haushalt braucht.

Ich halte es übrigens für Nonsens wenn teilweise empfohlen wird das Teil

vorzuheizen damit das Pulver besser klebt. Bei sauberem Massekontakt des Werkstückes

und nicht verstopften Düsen funktioniert die Haftung über die statische Aufladung

100%. Ich habe auch schon Teile aus USA bezogen welche teilweise Pulverdicken von 2 mm !!!

aufwiesen, vermutlich wurde hier das heisse Werkstück direkt ins Pulver getaucht und dann

eingebrannt. Den Grund für die Dicke des Pulvers war mir nach dem Sandstrahlen klar, damit

mussten sie die scharfen Kanten nicht brechen …

Zum Schluss wird das Pulver eingebrannt. D.h. das ganze kommt in den Ofen und bleibt dort bei ca 200 Grad C für etwa 15-20 Minuten. Genau gesagt existieren Temperaturkurven die genau eingehalten und auch regelmässig kontrolliert werden müssen. Dabei ist das Pulver zuerst matt, fliesst nach 2-3 Min und bekommt seinen Glanz. Ab jetzt folgt die oben erwähnte Einbrennzeit. Nicht den Backofen der Frau verwenden, da diese Einbrennerei nicht unbedingt mit Lebensmitteln verträglich ist. Der nächste Kuchen schmeckt so sicher besser …

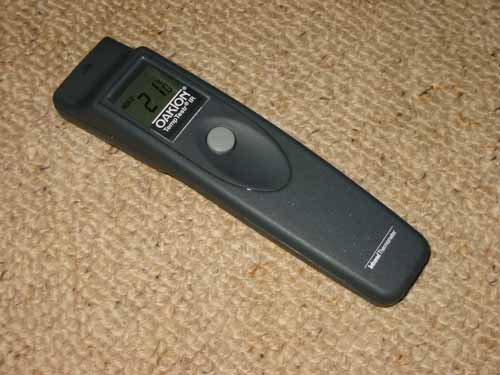

Mit diesem IR-Thermometer messe ich regelmässig die Temperatur damit sich diese im

vorgegebenen Rahmen bewegt. Nachdem die Einbrennzeit abgelaufen ist lässt man

das Teil kalt werden und fertig ist das Ganze. Noch nicht ganz, denn ich empfehle jedem

Anfänger zuerst eine Reihe von Blechen zu pulvern mit unterschiedlichen Einbrennzeiten und

Temperaturen (erhöhen und reduzieren im Vergleich zu den Vorgaben). Hat man diese

Testmuster erstellt, so kann man die folgenden 3 Tests durchführen. Rein optisch

ist kein Unterschied zwischen den Proben festzustellen, aber die mechanische Festigkeit

unterscheidet sich wohl.

1) Mit Schraubenzieherkante draufschlagen:

Darf nur eine kleine Kerbe geben und nicht zum

Splittern neigen. Dies passiert dann wenn die Temperatur zu tief oder die Einbrenndauer zu kurz war.

2) Mit Schraubenzieherkante eine längere Kerbe ziehen:

Siehe Punkt 1)

3) Nitroverdünner-Test:

Lappen in Nitro getränkt darf sich nicht verfärben, bzw. darf

Oberfläche nicht auflösen.

Aus diesem Grund ist aus meiner Sicht die Anschaffung eines IR-Thermometers ein muss, alles andere ist Blindflug und

die Skala auf dem Ofen reicht höchstens zum Grillieren aber nicht zum seriösen Pulverbeschichten.

Für Anfänger empfehle ich mit der Farbe schwarz zu beginnen, da damit sehr gut geübt werden kann.

Ich habe den Fehler gemacht, dass ich bei meinem ersten Werk transparentes Pulver auf eine polierte Alu-Fläche

aufbringen wollte. Da aber das Pulver zuerst weiss ist und auf transparent wechselt,

wird die Temperaturmessung mittels IR-Thermometer verfälscht, da ich durch die

Reflexion (poliertes Alu) die Temperatur des Heizstrahlers messe und nicht meines Gegenstandes.

Uebung macht den Meister!

Grössere Gegenstände können mit einem Heizstrahler eingebrannt werden,

den man schritt für schritt versetzt und regelmässig die Temperatur misst.

Doch dies ist äusserst zeitaufwendig,

so dass ich das Thema nach einigen Tests wieder begraben habe.