| Ford A | | | Street Runner | | | Motorrad |

Umbau Einhell Kompressor 'TE-AC 50 Silent' mit zusätzlicher aktiver Kühlung

Ich habe mit vor einiger Zeit einen Einhell TE-AC 50 Silent Kompressor gekauft. Ich wollte einen Flüster Kompressor (Silent), welcher sehr wenig Lärm macht und betrieben werden kann, ohne dass man einen Gehörschaden bekommt. Ich kann damit gut auch meinen Druckluft Stabschleifer betreiben. Problem ist, dass er schnell heiss wird und von einer hohen Temperatur nur sehr langsam wieder abkühlt. Grund ist, dass der Motor nur gekühlt wird, wenn er am Laufen ist. Dieses Problem wollte ich angehen und dem Kompressor eine aktive Kühlung verpassen, so dass ich nicht mehr so lange warten muss, bis er wieder abgekühlt hat.

So sieht mein Kompressor 'TE-AC 50 Silent' aus und diesen will ich nun etwas modifizieren.

Die Rohre für die zusätzliche Kühlung stammen aus dem Baumarkt und sind einerseits Rohre aus dem Sanitärbereich sowie Anschlüsse für Dachrinnen (Rinnenablauf).

Die benötigte Luft zum Kühlen stammt aus diesem Lüfter mit einem Rohrdurchmesser von 150 mm und einem Durchsatz von 540 m3/h Minute. Ausserdem ist er sehr leise, schliesslich will ich keinen Silent Kompressor und baue dann eine Lüftung ein, welche die ganze Ruhe zunichte macht.

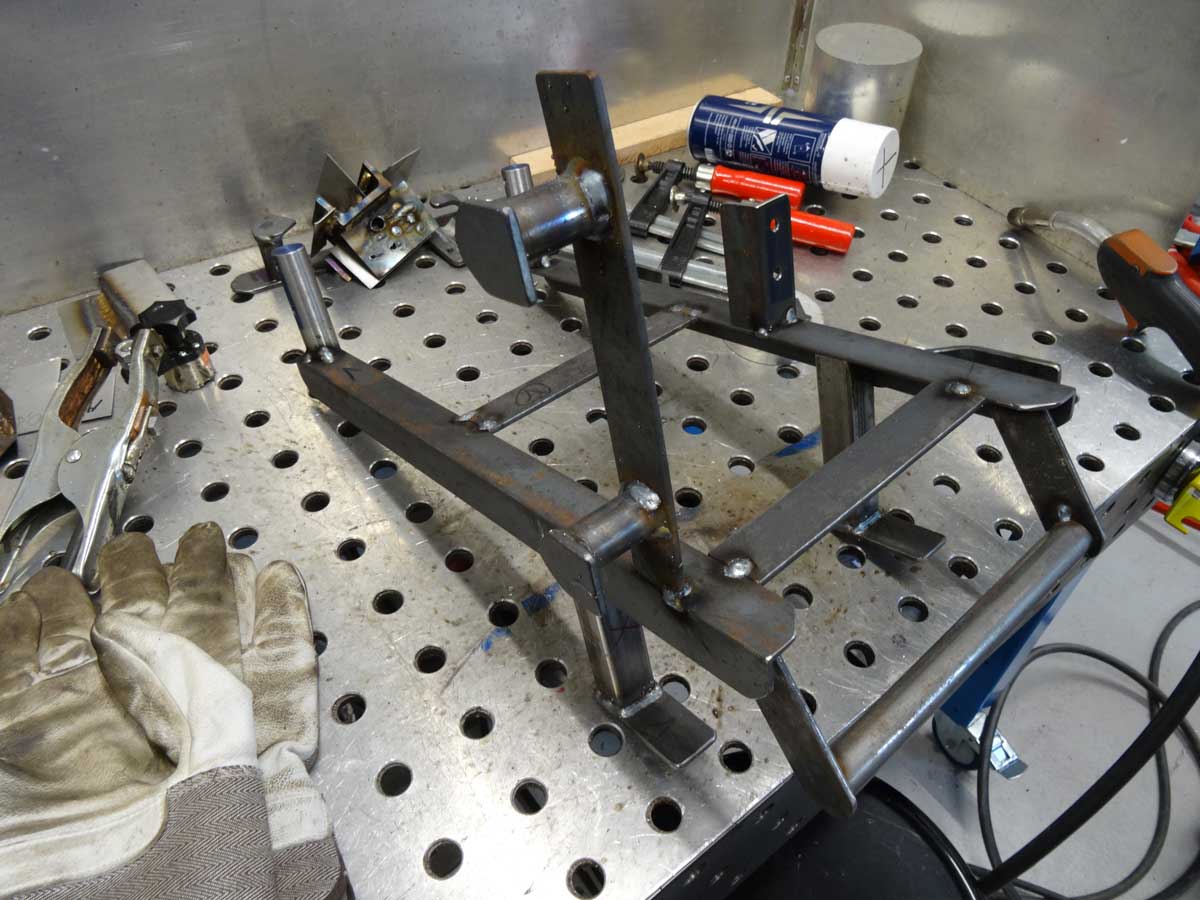

Als erstes Baue ich den Halter auf den ich den Ventilator schrauben werde. Der Ventilator soll einfach demontierbar sein, da ich ihn eventuell später auch für meinen grossen Kompressor einsetzen will.

Alle Teile sind zugeschnitten und ich kann mit dem Schweissen beginnen.

Bei dieser Gelegenheit werde ich auch noch zusätzliche Halter für Druckluftschläuche etc. anbringen.

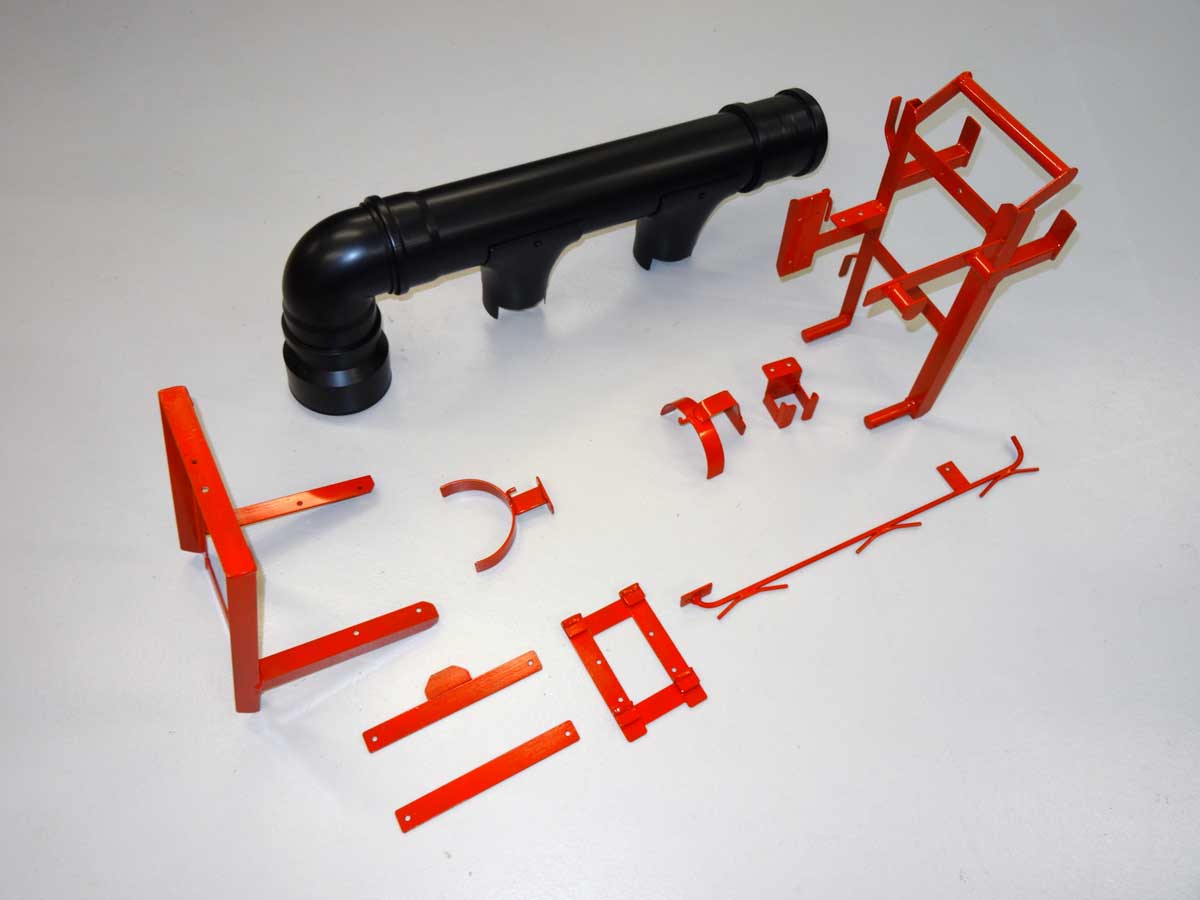

Alle Teile die ich brauche sind geschweisst und müssen nur noch lackiert werden.

In einem Ersten Versuch habe ich die vertikalen Rohre an der Seite geöffnet, um etwas Luft auch auf die Motoren links und rechts vom Stator zu bringen. Das war aber keine Gute Idee, die ich sofort wieder verworfen habe. Grund ist, dass in diesem Fall zu wenig Luft zum Stator gelangt ist.

Nun erfolgt die Montage der Luftkühlung um zu sehen, ob alles passt.

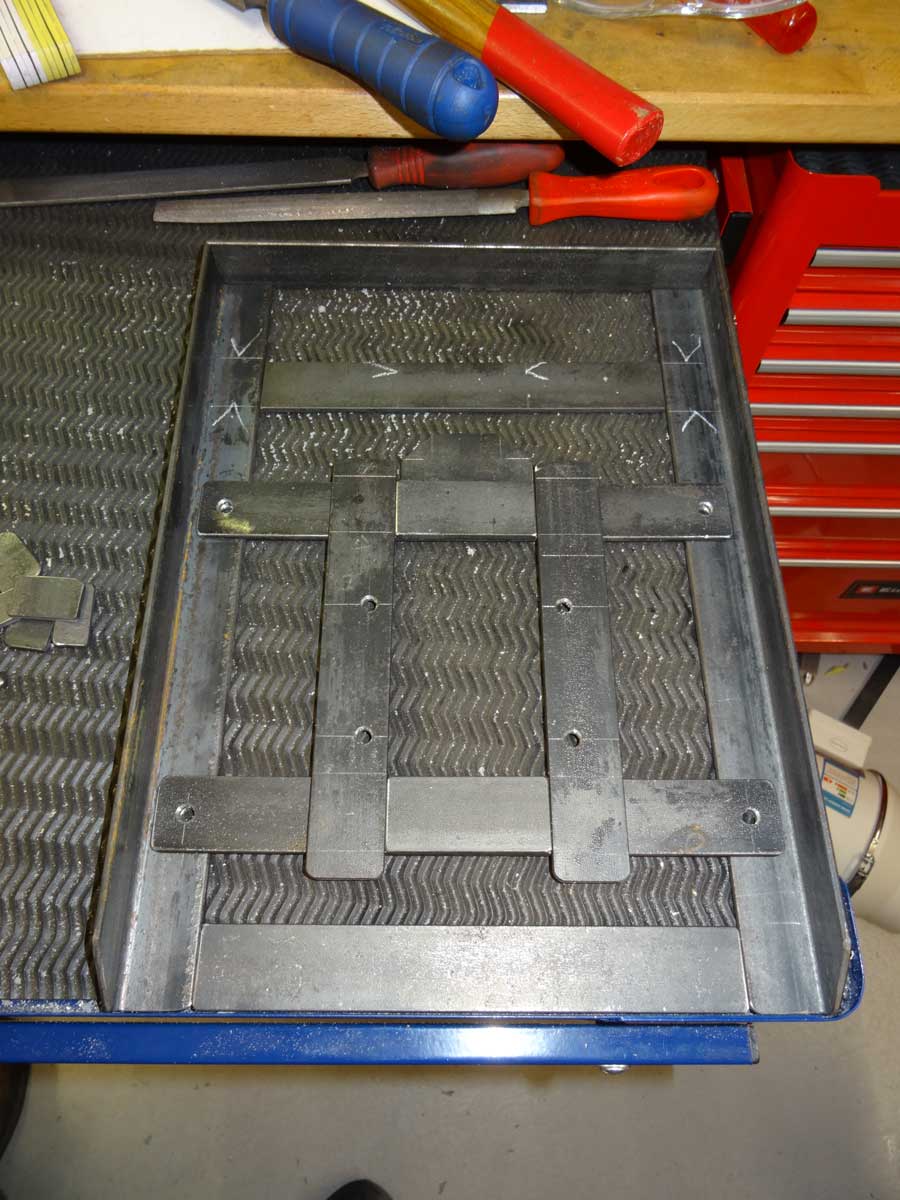

Was ich noch machen muss, ist der Abgleich der 2 Öffnungen, so dass beide gleich viel Luft durchlassen und die 2 Motoren gleich stark gekühlt werden. Dazu verwende ich solche Alu Klappen aus 0.8 mm Blech.

Die 2 Klappen werden im Rohr montiert und können für perfekte Einstellung einfach etwas gebogen werden.

Die erste Klappe leitet einen Teil vom Luftstrom in den ersten Auslass, die zweite dann den gesamten restlichen Luftstrom durch die zweite Öffnung.

Da es etwas schwierig ist, den Luftstrom durch Fühlen mit der Hand exakt einzustellen, habe ich das Ganze mit einem Windmesser (Anemometer) gemacht, das mir die Geschwindigkeit des Luftstroms an den 2 Austrittsöffnungen anzeigt.

Damit keine Luft entweicht, bevor sie das Ziel erreicht hat, wird die obere Kante noch mit Schaumstoff-Klebeband abgedichtet.

Fertig zusammengebaut sieht das Rohrsystem für die Kühlung so aus.

Als Farbe habe ich dasselbe Rot ausgewählt, was der Kompressor bereits hat und das Rohrsystem im schwarz matt lackiert.

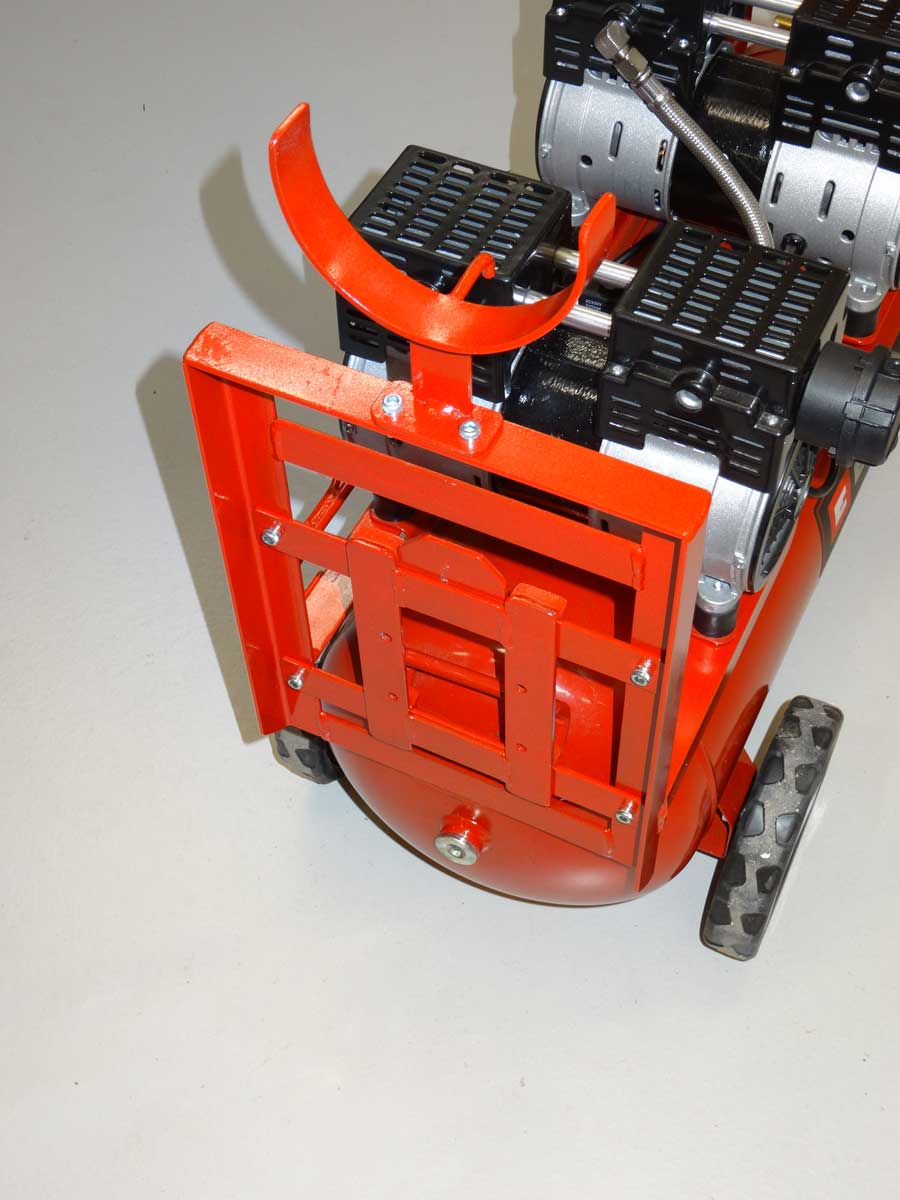

Dies ist die Seite wo der Lüfter eingehängt wird.

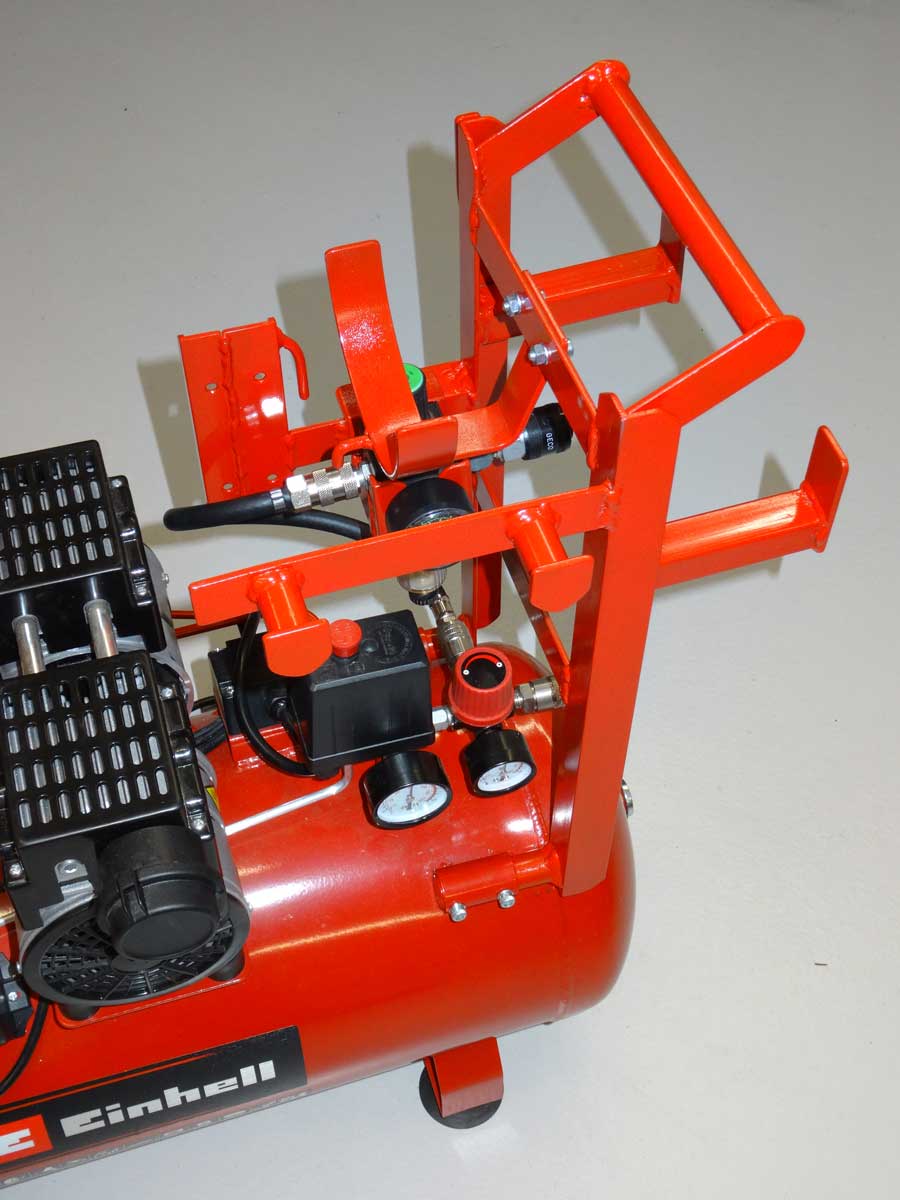

Auf der anderen Seite gibt es diverse Halter für Schläuche und auch eine Befestigung für ein Druckreduktionsventil mit Wasserabscheider.

Dies ist der Halter der am Ventilator angeschraubt ist und auf Kompressor Seite nur eingehängt wird.

Fertig ist meine aktive Zusatzkühlung für meinen Kompressor.

Dies ist die Kompressor Ansicht von der gegenüber liegenden Seite.

Es folgen noch ein paar Fotos aus anderen Blickwinkeln.

Hier ist der Kompressor voll bepackt mit Schläuchen.

Die grösste Hitze entsteht beim Stator (schwarzes Teil in der Mitte) und dieser wird nun optimal gekühlt. Ein Teil der Luft bläst es auch seitwärts durch die Zylinderkopf Abdeckung (geschlitztes Blech) und kühlt so auch die 2 Kompressor Köpfe links und rechts vom Stator.

Die etwas aufwendige Kabelführung habe ich gewählt, damit ich einfach das Kabel abwickeln kann und dann den Ventilator aus der Halterung ziehen kann. Damit kann ich bei Bedarf den Ventilator für andere Zwecke einsetzen und dabei ohne Werkzeug demontieren.

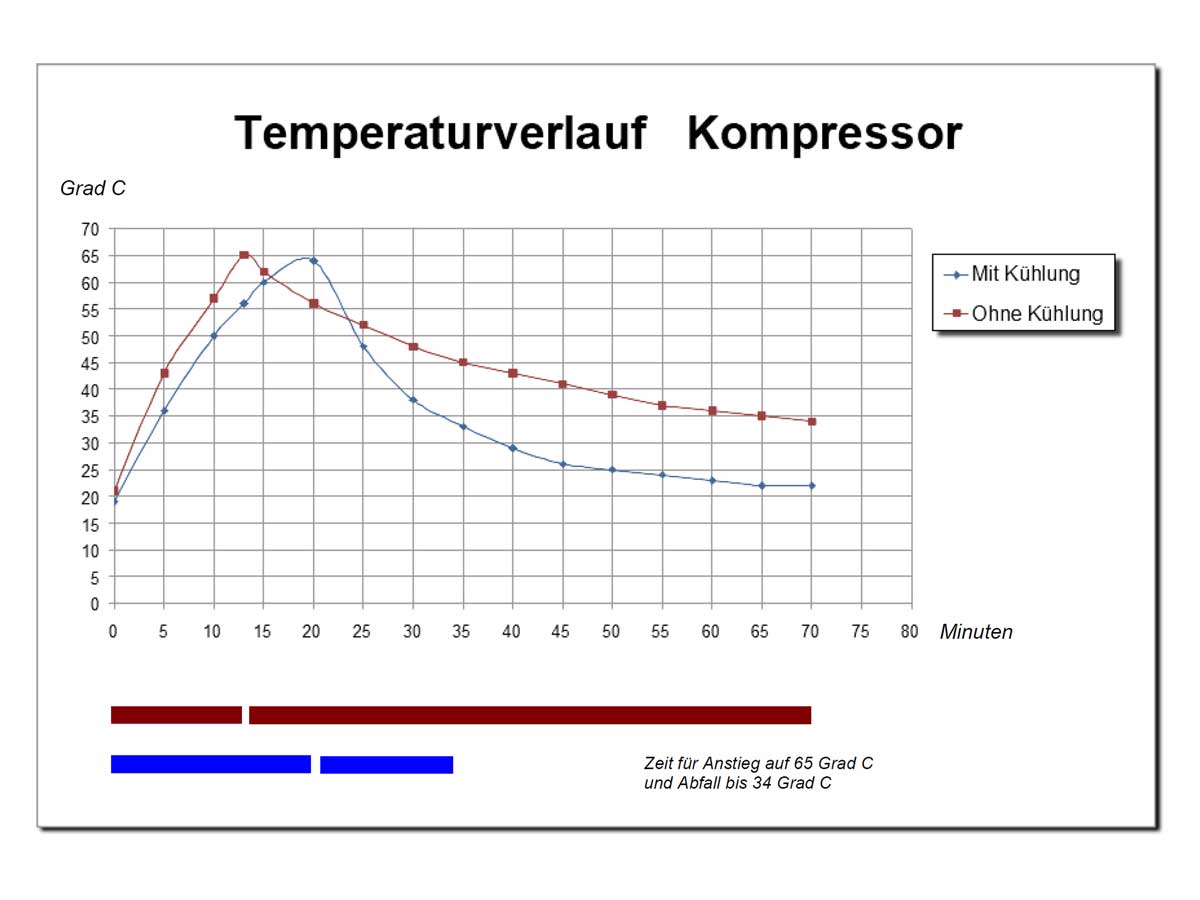

Jetzt braucht es natürlich noch eine offizielle Messung um zu zeigen, was meine Kompressor Kühlung nun bringt und ob es sich überhaupt gelohnt hat, den grossen Aufwand zu betreiben. Für meine Messreihe habe ich die Oberflächen Temperatur am Stator gemessen (wird am heissesten). Zum Vergleich habe ich bei beiden Statoren gemessen und sie haben identische Werte gezeigt, d.h. die Justierung der 'Luftklappen' stimmt.

Hier sind nun meine Testresultate und ich habe dabei das folgende Szenarium gewählt. Ich habe den Kompressor laufen gelassen bis er den Maximaldruck erreicht und die Motoren automatisch abgestellt hat. Danach habe ich sofort die Druckluft abgelassen bis zum Motor Neustart und das ganze dann so lange wiederholt bis die Temperatur von 65 Grad Celsius erreicht war.

Die Messkurven zeigen nun folgendes: Die rote Linie ist ohne aktive Kühlung (Originalzustand). Die blaue Linie zeigt den Temperaturverlauf mit aktiver Kühlung über die gesamte Zeit. Wie man gut sieht dauert es mit Kühlung 50% länger bis die Temperatur von 65 Grad C erreicht ist. Das anschliessende Abkühlen auf 34 Grad C dauert ohne Kühlung ganze 57 Minuten!!! Mit Kühlung sind es gerade mal 14 Minuten.

Fazit: Ich weiss, dass Kompressoren nicht für Dauerbetrieb ausgelegt sind, aber ich weiss nun, dass meine aktiv gekühlte Version eines Kompressors sich in einem gesunden Temperaturbereich bewegt. Motor und Kompressor werden geschont und der eingebaute Thermoschutz muss nicht mehr anspringen.