/ford_a/2023_12_umbau_metall_bandsaege.html

Ich zeige euch hier wie ich meine Holz Bandsäge umgerüstet habe, um in Zukunft damit Stahl zu schneiden.

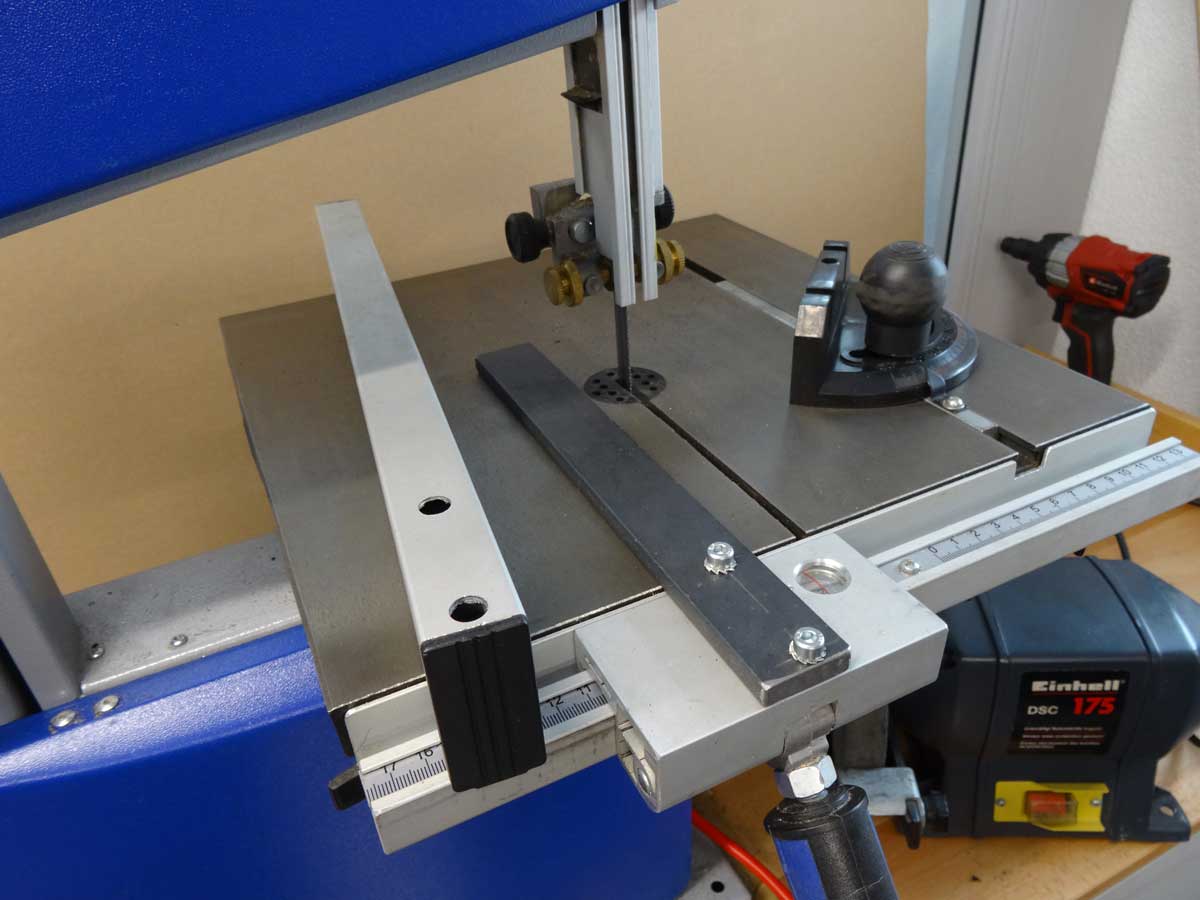

Um diese schon etwas ältere Metabo Bandsäge geht es. Sie ist vorgesehen um damit Holz zu schneiden und ich werde euch zeigen, was ich umgebaut habe, damit ich nun Stahl sägen kann. Auf dem Bild seht ihr das Gerät bereits im modifizierten Zustand.

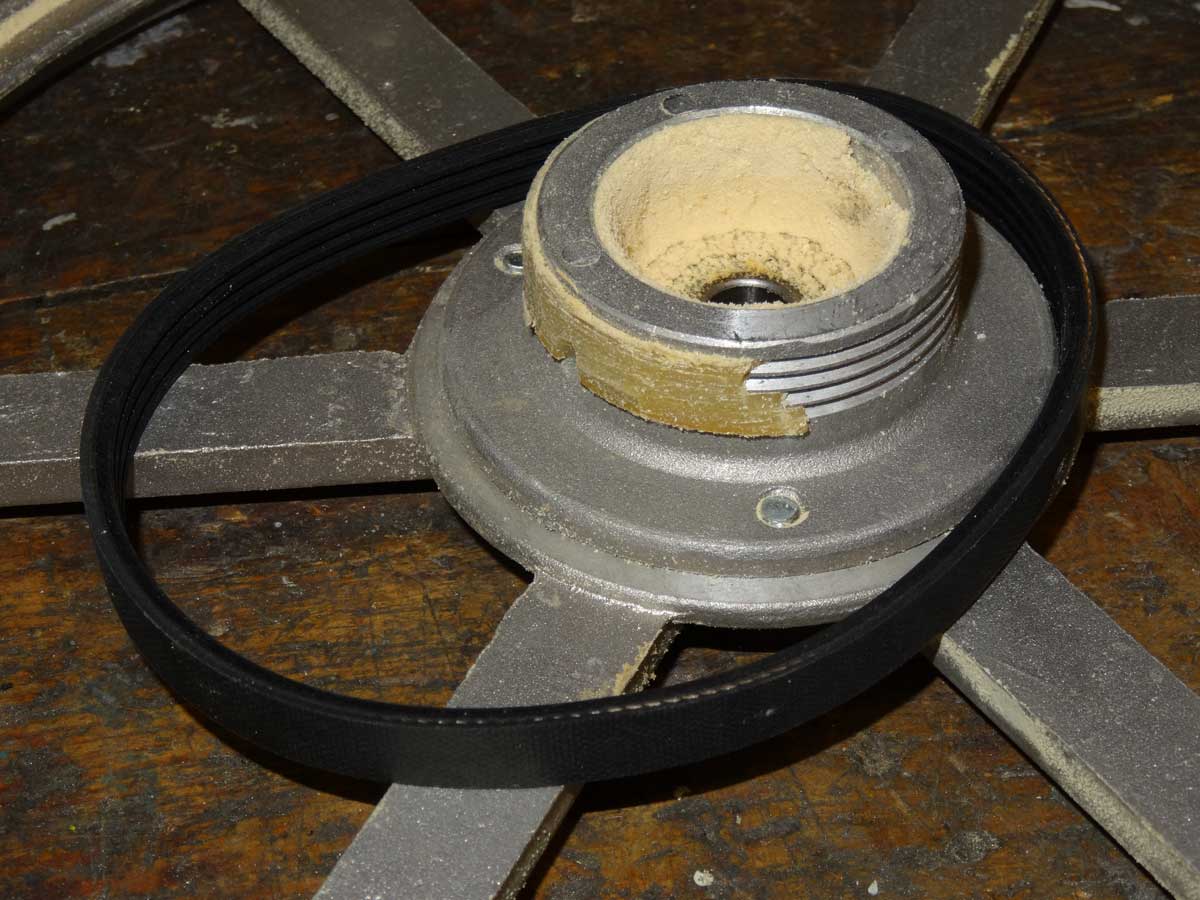

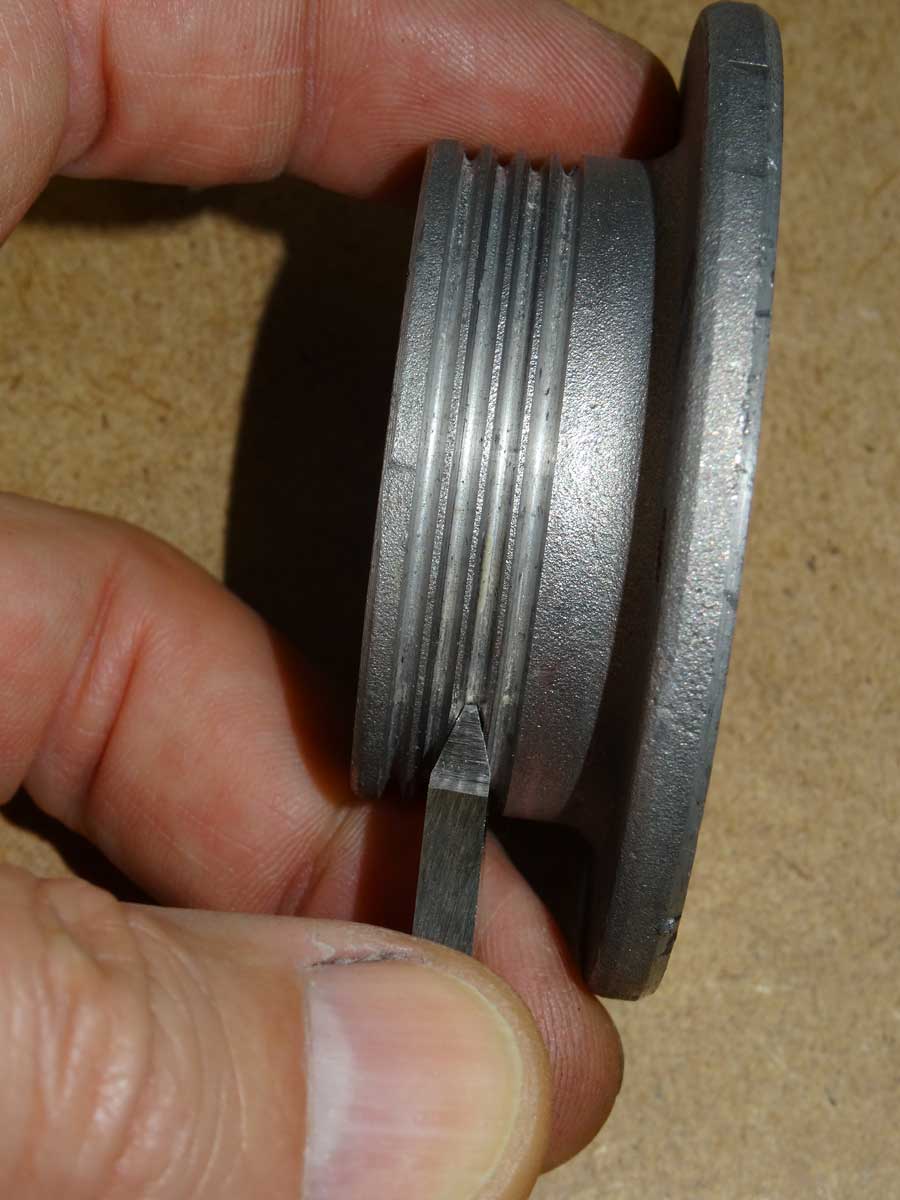

Prinzipiell muss ich nur 2 Punkte für den Umbau beachten. Einerseits brauche ich ein passendes Metallsägeband und die Bandgeschwindigkeit muss ich etwa um den Faktor 10 reduzieren. Doch zuerst musste ich die Maschine wieder in Betrieb nehmen. Hier seht ihr was nach 10 Jahren Standzeit vom alten Riemen noch auf der Rolle geklebt hat - der Riemen hat sich komplett zerlegt … Der Schwarze ist mein neuer Keilriemen.

Der Antrieb ist repariert und die Maschine läuft wieder, aber immer noch mit hoher Bandgeschwindigkeit für das Sägen von Holz.

Um Stahl zu sägen brauche ich zuerst ein passendes Sägeband wie dieses hier. Ich habe nach dem Tausch des Sägebandes einen Test gemacht, und wollte herausfinden wie kritisch es ist, wenn ich das Band beim Sägen von Stahl mit mit etwa 13 m/s Schnittgeschwindigkeit betreibe. Die ersten 2 cm beim Schneiden von 10 mm Stahl verliefen sehr gut und ich habe schon gedacht, dass ich damit problemlos Stahl schneiden kann … leider habe ich während dem Schneiden für ca. 20 s im Schnitt pausiert und das hat gereicht, die Flanken der geschränkten Zähne auszuglühen und das Sägeblatt war stumpf :-( Ein Versuch war es wert, aber nun muss ich definitiv die Schnittgeschwindigkeit von aktuell 13 m/s in den Bereich um die 1,5 m/s reduzieren. Nur mit einem VFD (Variable Frequency Drive) müsste ich die Motorfrequenz von 50 auf 5 Hz reduzieren und da stottert der Motor nur noch und Drehmoment ist nicht mehr vorhanden um dicken Stahl zu schneiden.

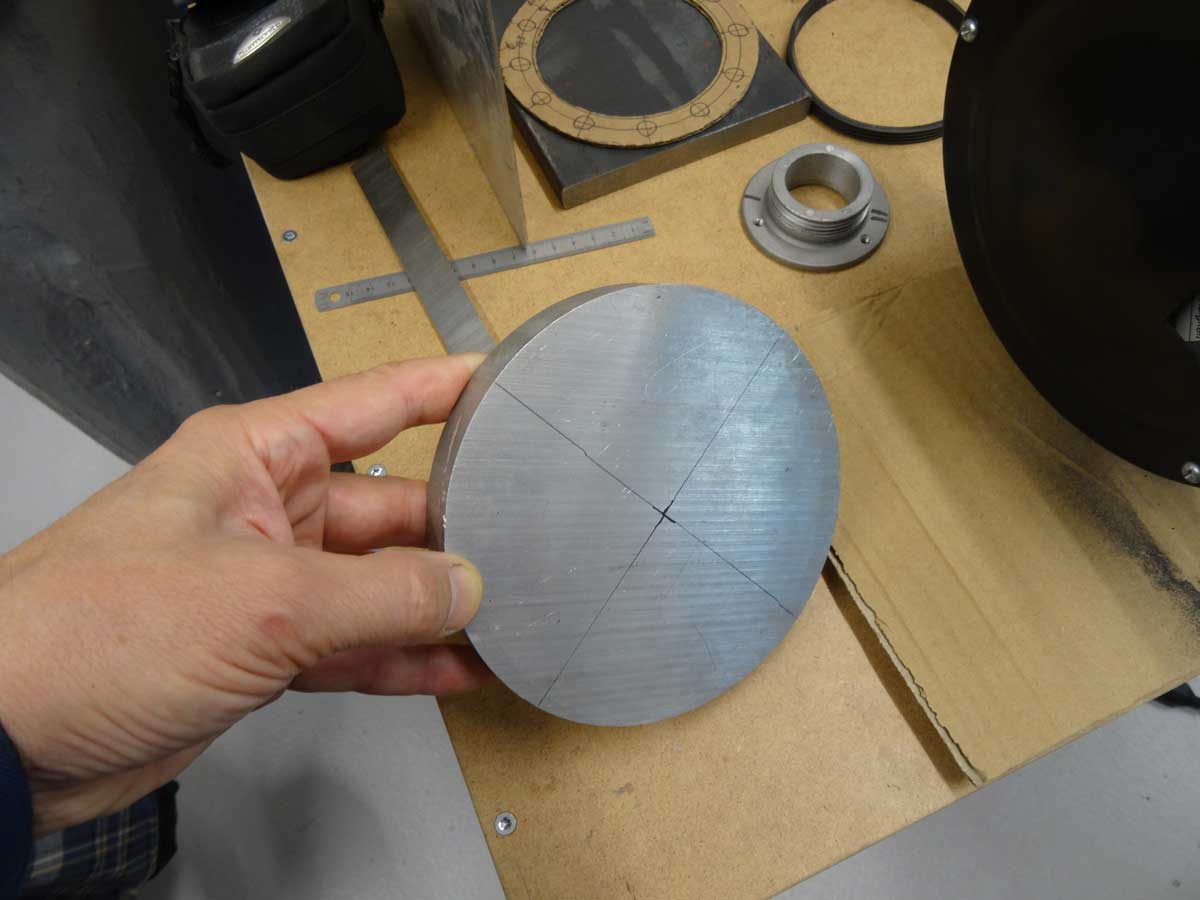

Aus diesem Grund will ich den ersten Schritt um den Faktor 3 rein mechanisch machen. Dazu verwende ich diese Aluminium Scheibe, aus der ich ein neues grösseres Antriebsrad drehen will. Dies ist die maximale Grösse, damit das Rad nirgends ansteht. Rechts oben im Bild seht ihr die originale Rolle mit 50 mm Durchmesser und meine neue hat 150 mm Durchmesser.

Um die Rillen für den Keilriemen zu drehen muss ich zuerst einen Drehstahl zuspitzen mit einem Winkel von 40 Grad.

Die 4 Rillen haben untereinander einen Abstand von 2.34 mm.

Da meine Scheibe etwas zu schmal ist, musste ich mir noch zusätzlich eine Distanzscheibe drehen.

Die 3 Löcher sind gebohrt, die Gewinde geschnitten und ich kann das Ganze zusammen schrauben.

Der neue Keilriemen passt von der Länge und springt auch nicht aus den Rillen.

Nun erfolgt die 2. Stufe um die Motordrehzahl zu reduzieren und das mache ich mit einem VFD (Variable Frequency Drive). Mit diesem Gerät kann ein Drehstrommotor mit einer beliebigen Frequenz betrieben werden. Die kann kleiner sein als 50 Hz, was die Drehzahl verringert, aber auch höher um ihn schneller zu machen, sofern der Motor dafür ausgelegt ist.

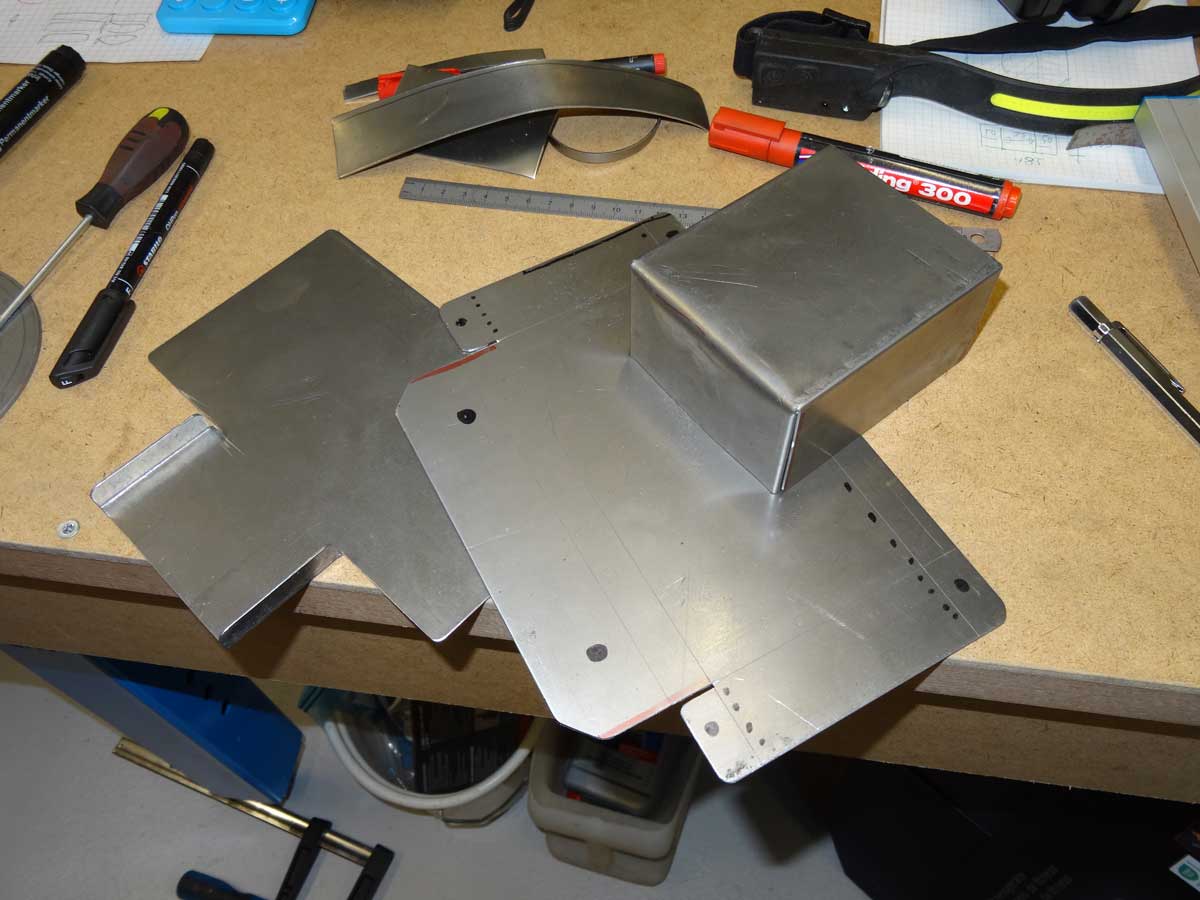

Ich will den VFD noch in ein Gehäuse einpacken, damit die Kabel und Anschlüsse nicht offen liegen. Dazu verwende ich 1 mm Stahlblech.

Nach dem Bohren, Feilen und Biegen sind die Teile bereit zum Lackieren.

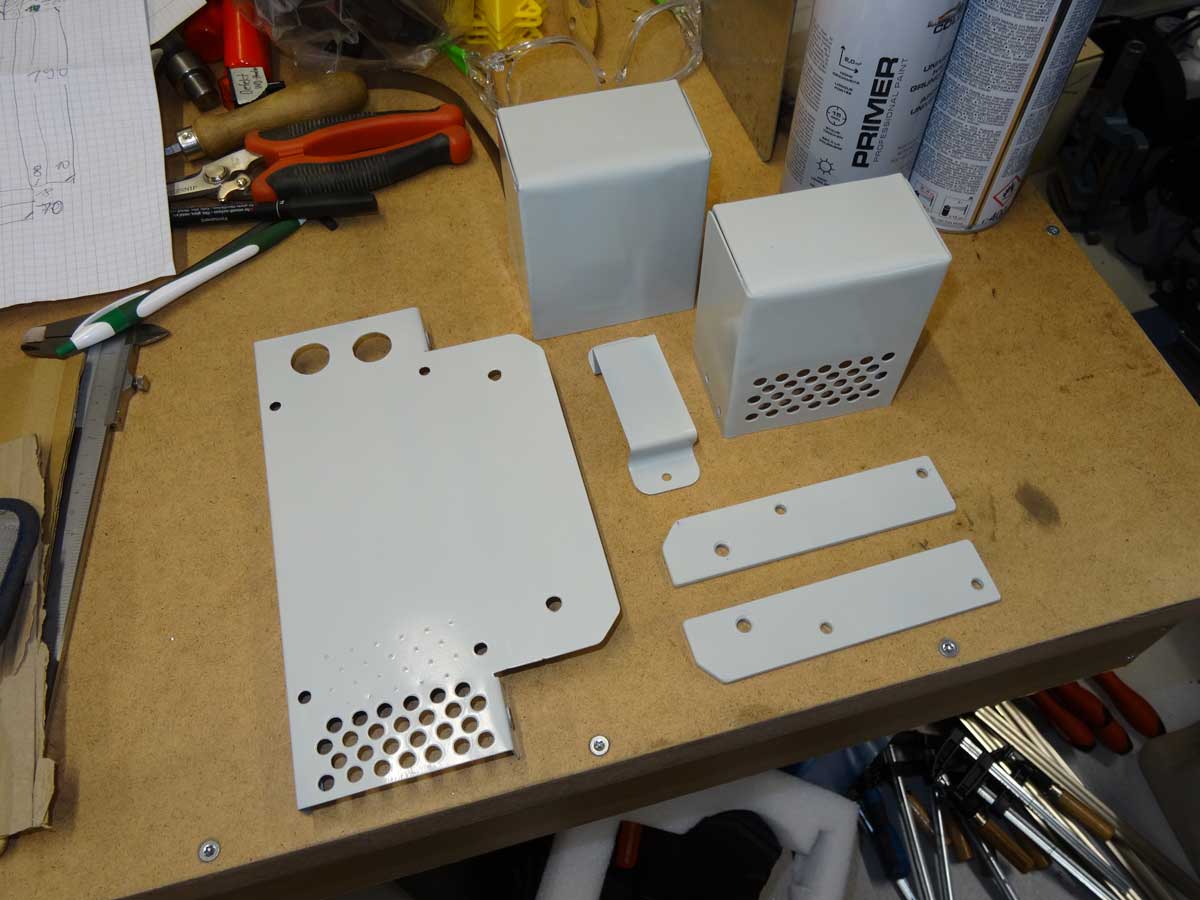

Alles ist lackiert und kann zusammengebaut werden.

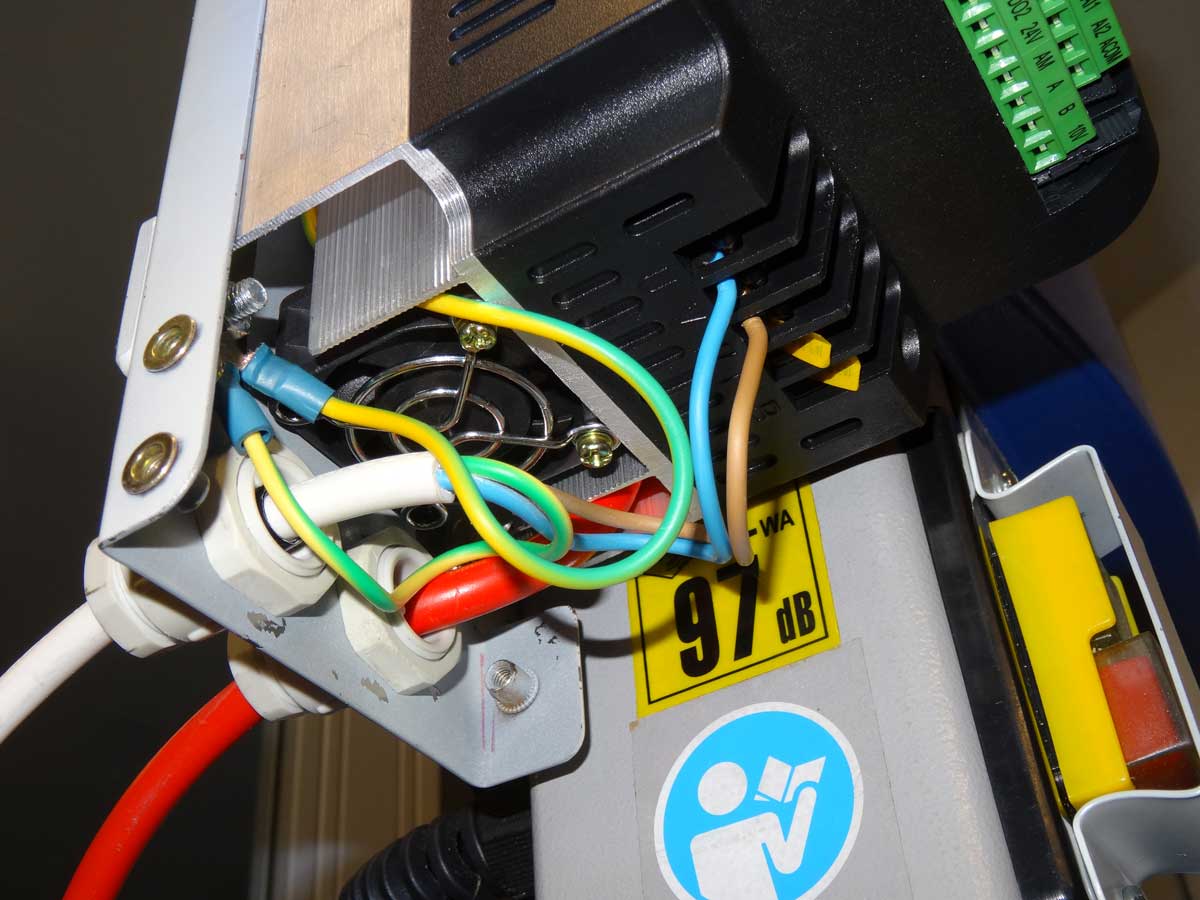

Die Verdrahtung muss auch noch gemacht werden und man muss beim VFD noch alle Parameter einstellen. Wichtig in meinem Fall war die Aktivierung von 'Torque Boost', um den Drehmoment bei tiefen Frequenzen zu erhöhen.

Den alten On/Off Schalter habe ich mit einem Bügel 'deaktiviert'. Ebenso deaktiviert sind die 2 Schutzschalter, welche den Motor abschalten, sobald man die Abdeckungen der 2 Transporträder oben bzw. unten öffnet. Grund ist folgender, beim genauen Einstellen der Band-Spannung will ich sehen, ob das Band sauber auf den Rädern läuft. Dies kann ich nur mit offenem Deckel machen und bisher habe ich mit einer Hand den Schalter bei offenem Deckel gedrückt und mit der anderen die Einstellung vorgenommen - da ist meine neue Variante weniger gefährlich …

Wichtig beim Gehäuse ist, dass Luft von unten hineinströmen …

… und oben auf der Rückseite das Gehäuse wieder verlassen kann. Der VFD hat einen eingebauten Ventilator, der die Luftzirkulation sicherstellt.

Wagen wir einen ersten Versuch mit 20 Hz, was 1.7 m/s Schnittgeschwindigkeit entspricht. Ich werde mir noch eine Tabelle ausdrucken und an die Maschine kleben, wo ich die Relation Hz zu m/s genau sehe.

Der Schnitt bei 8mm Stahl ist sauber und das Sägeblatt glüht mir auch nicht mehr aus.

Da ich die feinen Metallspäne immer mühsam mit einem Pinsel aus dem Gehäuse befördern muss, wollte ich hier auch noch eine Verbesserung machen.

Diese kleine Wanne aus 0.8 mm Aluminiumblech welche die Späne auffängt, kann ich einfach hineinschieben und zum Leeren wieder herausziehen.

So ist die Position im eingebauten Zustand.

Die letzte Optimierung betrifft den Anschlagwinkel welcher ursprünglich aus einem grossen Aluminium Rechteckprofil bestand (links im Bild). Diesen habe ich nun durch einen 8 mm dicken Flachstahl ersetzt. Grund ist, dass mir der originale Anschlag zu hoch war und beim Schneiden in die Quere gekommen ist.

Nun kann ich mit dem VFD von 1 m/s (12 Hz) bis 4.3 m/s (50 Hz) alle Schnittgeschwindigkeiten einstellen. Bei tiefen Frequenzen kann es sein, dass der Motor bedingt durch die niedrige Drehzahl zu wenig gekühlt wird, aber bei meinen Tests habe ich bisher keine negativen Auswirkungen festgestellt, so dass ich nun den produktiven Betrieb aufnehmen kann :-)

Copyright © 2001-2024 Markus Maurer |

Creation Date: 28.12.2023 |

Last Modified: 01.12.2024